BMW i8, así se fabrica este deportivo de ensueño

El BMW i8 es probablemente uno de los vehículos más tecnológicos del mercado, y como tal, su proceso de fabricación es también muy innovador y diferente al resto. Al igual que el BMW i3, la estructura del i8 se divide en dos modulos y la fibra de carbono es un material que está muy presente en este vehículo.

Hay coches que ofrecen mucha tecnología, pero que son fabricados en líneas de montaje convencionales utilizando procedimientos convencionales. Ese no es el caso de los vehículos eléctricos i de BMW, los i3 y el novedoso deportivo i8, el eléctrico de rango extendido que todos queremos.

El BMW i8 no sólo es eficiente a la hora de circular gracias a sus bajas emisiones contaminantes. Es también eficiente a la hora de ser fabricado en la planta de Leipzig, que tiene sus propios molinos eólicos, sistemas de climatización optimizador para reducir el consumo y grandes superficies acristaladas que permiten usar menos electricidad para iluminar y ahorrar un 50% en este aspecto.

Pero lo más novedosos es sin duda su proceso de fabricación y la forma en la que se construye este coche de ensueño, donde la fibra de carbono se emplea de forma importante para reducir peso sin comprometer la rigidez y la seguridad de la estructura del vehículo.

Dos módulos para el BMW i8

Podemos decir que la estructura del BMW i8 es un puzzle de dos piezas, dos módulos. El primero de ellos es el Módulo Life, que es la parte del habitáculo realizada en fibra de carbono y que se sustenta sobre el Módulo Drive, fabricado en aluminio y que es donde se encuentran todos los elementos de la transmisión y el chasis. Esto permite reducir el tiempo de ensamblado del vehículo a la mitad en comparación con una línea de montaje tradicional.

El Módulo Life se construye en varias etapas y en distintas factorías. En Estados Unidos se dan los primeros pasos para la elaboración de la fibra de carbono. Aquí se consigue una fibra enrollada en bobinas que se envía a la factoría de Wackersdorf, donde las fibras se transforman en láminas a las que posteriormente se les da la forma necesaria. La de Landshut es la fábrica encargada de transformar esta fibra de carbono en las piezas definitivas que formarán parte del BMW i8.

El Módulo Drive se construye íntegramente en la planta de Leipzig, es menos viajero, y el sistema de producción está totalmente automatizado.

En la fábrica se va ensamblado cada módulo por un lado y es en la parte final del proceso cuando ambos hacen uno mediante uniones atornilladas. Después de esto el i8 recibe los panales exteriores y está listo para ser disfrutado.

Paneles de plástico ligeros y duraderos

En el BMW i8, al igual que en el i3, abunda el plástico en la carrocería. Como los paneles principales no son estructurales, se puede recurrir a un material más ligero como el plástico, que además es más económico de producir y presenta ventajas anticorrosivas frente a otros metales.

Dar forma a paneles de plástico es más sencillo, se pueden crear formas más angulosas y además requiere de un menor consumo energético, por lo que en esta parte de la fabricación también está presente la eficiencia energética.

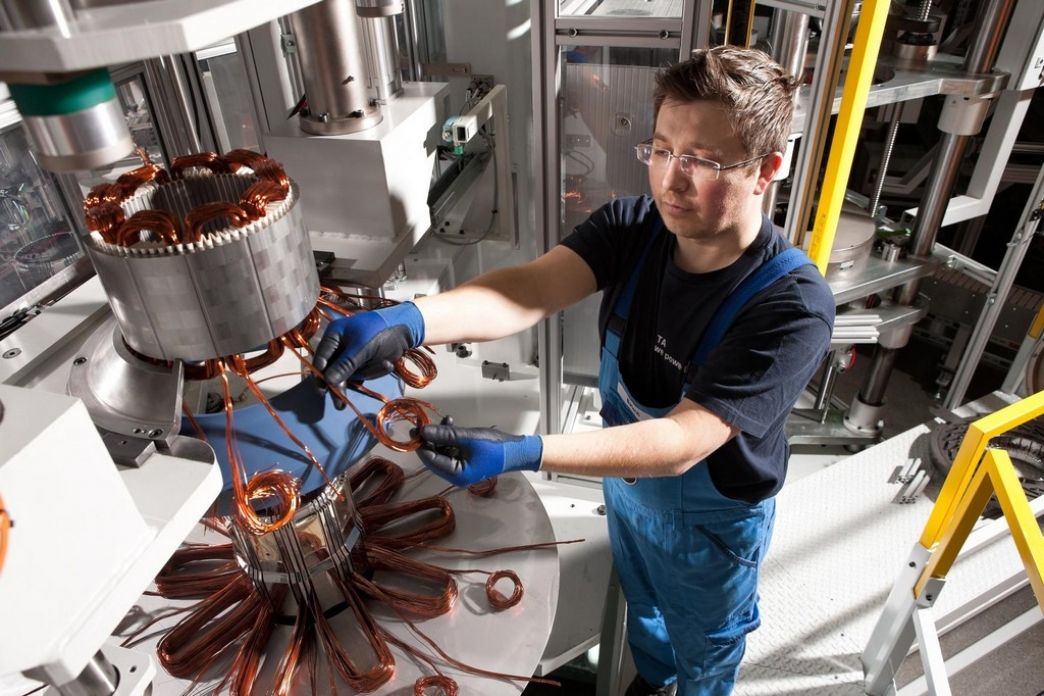

Motores de fabricación propia

El BMW i8 tiene dos motores, uno eléctrico y otro de combustión. Ambos son de desarrollo y construcción propia. El motor tricilíndrico de gasolina TwinPower Turbo de 231CV se produce en Reino Unido, en la planta de motores de Hams Hall, mientras que el motor eléctrico se produce en Landshut. Posteriormente ambos son enviados a Leipzig para el ensamblado en el vehículo.

Fuente: BMW