La fibra de carbono más barata y ecológica llega a los coches

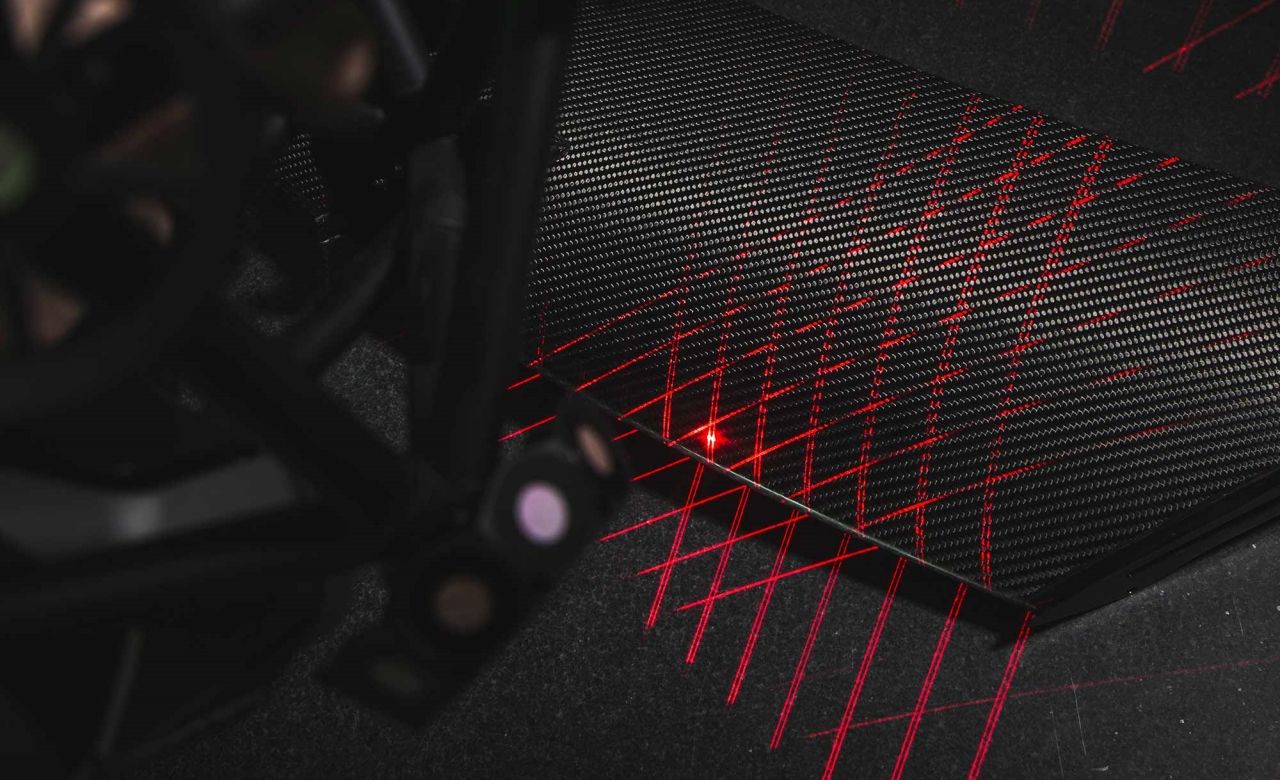

Retrac utiliza un nuevo método de fabricación de fibra de carbono que promete incrementar notablemente su uso en todo tipo de sectores, incluido el de la automoción.

La tecnología busca encontrar nuevos materiales que mejoren los ya existentes, pero también en encontrar nuevos métodos de manipulación de los que han probado sobradamente su valor. Es el caso de la fibra de carbono y la nueva técnica de Retrac para simplificar un método que hasta ahora ha limitado el uso de este preciado compuesto, no sólo en los coches.

Y es que, aunque la fibra de carbono lleva utilizándose en todo tipo de ámbitos muchos años, es cara principalmente por la complejidad de su manipulación y de las herramientas necesarias para ello. Sin embargo, Retrac ha ideado un sistema que puede cambiar esto de manera radical.

Moldeo por compresión

Retrac es uno de los principales especialistas en fabricación avanzada del Reino Unido. Con sede en Swindon, esta empresa se especializa en compuestos y metálicos de precisión tanto para herramientas como para la fabricación de componentes.

Su actividad no es sólo automotriz; pues atiende sectores como el aeroespacial, el de defensa y el marino. Todo comenzó con la Fórmula 1 y, actualmente, suministra a la mitad de la parrilla con piezas metálicas mecanizadas CNC o piezas compuestas.

No es de extrañar, por tanto, que Retrac esté a la vanguardia de la tecnología de materiales compuestos como la fibra de carbono, que generalmente necesita ser curada mediante la aplicación de vacío, calor y presión en un autoclave.

Este es un proceso largo que tiende a necesitar largos períodos de alto consumo de energía. Es por eso que Retrac se ha centrado en el desarrollo del moldeo por compresión en los últimos 18 meses para ofrecer una solución que sea más eficiente pero también más rápida, abriendo la posibilidad de que los fabricantes de menor volumen adopten compuestos al precio correcto para la producción en masa.

El moldeo por compresión en sí no es una novedad y son numerosos los fabricantes que lo utilizan, Sin embargo, Retrac aplica la presión de un modo distinto gracias a una máquina de 60 toneladas de diseño servoaccionado y con software propio que, a diferencia de las convencionales hidráulicas, permite un control preciso de la posición y la carga de la placa en cada parte del ciclo de prensado.

Esto es fundamental para la fabricación repetible y de alta calidad de piezas compuestas, pues marca una gran diferencia en la calidad, pero también permite lograr piezas estándar incluso utilizando materiales reciclados o más sostenibles. Esa es una diferencia clave y, lo que es más importante, también es mucho más rápido.

4 minutos

Según explica Dan Walmsley, CEO de Retrac, con este sistema se puede ahorrar una enorme cantidad de tiempo, lo que además de permitir mayor eficiencia genera un ahorro considerable.

«Un ejemplo que nuestros ingenieros han destacado es un ejemplo de un panel de carrocería en el que estamos trabajando para un gran fabricante de vehículos de nicho», señala Walmsley. «Podemos producir la pieza deseada en unos cuatro minutos. Es probable que un ciclo autoclave para una pieza similar sea de 360-720 minutos».

Aunque un autoclave tiene capacidad para hacer varias piezas a la vez, «las pruebas iniciales sugieren que podría ser posible hacer piezas en el 10% del tiempo, o incluso menos, con considerablemente menos energía», señala Walmsley. «Debido a su velocidad y repetibilidad, en términos de fabricantes automotrices, la producción de volumen medio, que se ejecuta en decenas de miles de piezas por año, se vuelve alcanzable».

Esta técnica se combina con fibras de origen vegetal, biorresinas y fibra de carbono reciclada. En total, una nueva gama de cinco opciones diferentes sostenibles que se han desarrollado para brindar un nivel de accesibilidad sin comprometer la sostenibilidad o el rendimiento.

De igual modo, Retrac cuenta con una gran cantidad de opciones de fibra de carbono reciclada y fibra natural que se pueden aplicar a varias estructuras diferentes. Estos materiales consisten en lino no tejido (RCF), fibra de carbono reciclada (RC2), lino Evopreg ampliTex y powerRibs, termoplástico de vidrio tejido y termoplástico de carbono tejido.

El CEO de Retrac confirma además que su empresa se ha «comprometido con múltiples fabricantes, particularmente de hipercoches y vehículos eléctricos comerciales».

Fuente: Just AutoFotos: Retrac