Técnica F1De la hoja de diseño a la pista de test: así se construye un Fórmula 1

Dar vida a un Fórmula 1 no es un proceso sencillo, pero hacerlo bien y conseguir la mayor perfección posible en algo que no deja de ser un prototipo, puede llegar a ser una tarea titánica. En esta ocasión recorremos todo el proceso para entender las tres principales áreas: diseño, fabricación y desarrollo en pista.

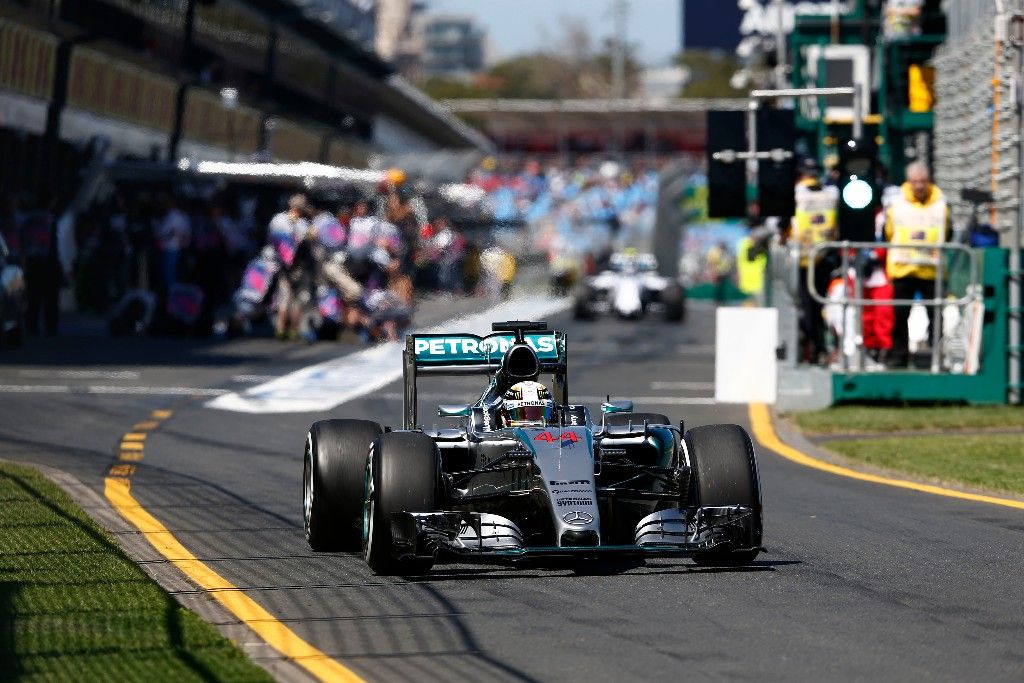

Cuando el último banderazo de la temporada cae sobre todos los pilotos que finalizan el Gran Premio de Abu Dhabi, cada integrante del equipo se ocupa de su cometido. Los pilotos atienden a la prensa, los ingenieros recopilan los últimos datos del fin de semana y los mecánicos se ocupan de unos monoplazas que no volverán a pisar el asfalto de los Grandes Premios nunca más.

Después de eso, cada uno se ocupa de su parte en el arte de salir del circuito sin dejar rastro alguno: toca volver a casa. Pero, ¿qué ocurre cuando todo el personal y material desplazado llega a la factoría? Podría pensarse que es el momento de tomarse unas buenas vacaciones, pero nada más lejos de la realidad.

Cuando el coche salte a la pista en Montmeló, el objetivo inicial será identificar debilidades

Lo cierto es que el proyecto de la siguiente temporada lleva ya meses funcionando y, en el caso de una temporada como la de 2017 en la que el cambio reglamentario implica redefinir por completo la mayoría de los conceptos pulidos durante tres temporadas, algunos equipos trabajan en el próximo prototipo de monoplaza desde algo más de un año. Y, cuando termina la temporada en curso, es momento de intensificar dicho trabajo. Una intensidad que no cesará hasta que llegue el primer test de pretemporada en febrero. Y no es que después la intensidad desaparezca, pero sí cambia de forma. Muta desde la obsesión por apurar hasta el último segundo para entender lo mejor posible un concepto nuevo hasta la carrera de la evolución. La de perfeccionar los aciertos y, sobre todo, entender o solucionar los errores cometidos.

El fracaso de un proyecto puede ser el éxito del siguiente

Cuando el coche salte a la pista en Montmeló, el objetivo inicial será identificar debilidades para subsanarlas a tiempo para la segunda versión del monoplaza, generalmente introducida en el Gran Premio de España o, como muy tarde, en el de Gran Bretaña. Como consecuencia de la normativa vigente -que limita los test e incide en la fiabilidad- el ritmo de evolución ha ido cambiando en los últimos años.

Ahora vemos modificaciones en cada Gran Premio y dos o tres actualizaciones algo más contundentes durante la temporada. Sólo Force India o Sauber -obligados por las circunstancias económicas- han seguido preparando versiones B de sus monoplazas. Pero 2017 podría traer de vuelta esta costumbre de un modo más generalizado, especialmente en los equipos que hayan detectado un error de concepto en la interpretación del nuevo reglamento.

También es el momento de identificar los fallos que no pueden ser subsanados por ser excesivamente graves. No olvidemos que el proyecto de 2018 ya ha empezado o estará a punto de hacerlo y, por tanto, hay que iniciarlo asegurándose de no volver a cometer el mismo error. Una caja de cambios más pequeña o con carcasa de aluminio en lugar de fibra de carbono. Una geometría de suspensión más sencilla de reglar. Una distancia entre ejes algo más larga. Ese tipo de cosas que, una vez decididas, no podrán modificarse hasta la siguiente temporada.

Desde lo urgente hasta lo que deberá afrontarse para 2018, es primordial identificar si el diseño es el adecuado.

En cuanto el nuevo monoplaza pise el asfalto de Montmeló, los ingenieros comenzarán a elaborar una lista de tareas en función de su prioridad. Desde lo más urgente hasta lo que deberá afrontarse para 2018. Es primordial identificar si el concepto de diseño es el adecuado, si los sistemas del coche funcionan y la fiabilidad va por buen camino. Diseño de las suspensiones, de la caja de cambios, posicionamiento del ERS y, en general, empaquetado de todos los sistemas y elementos internos del coche centran la atención de los ingenieros en esta primera fase.

El entendimiento de la aerodinámica, geometría de suspensiones, amortiguadores o gestión de los neumáticos irán, poco a poco, ganando protagonismo en el día a día de los test.

El test

La primera semana de test es esencial y en las primeras vueltas el equipo ya sabe si el coche funciona según lo esperado. En ese momento se pueden producir sorpresas -muchas veces negativas- y el pánico corre riesgo de apoderarse del equipo. Si no es así, el equipo comenzará a optimizar el monoplaza.

Tras la comprobación de sistemas y demás procesos preliminares, llegan los test en línea recta con velocidad constante y diferentes reglajes para recopilar la mayor información posible. Esta información se comparará con la de las simulaciones para comprobar de manera más precisa si todo va según lo previsto. En esta fase, el piloto no aumenta el ritmo porque el equipo busca predecir lo que pasará cuando lo haga para no tener sustos como, por ejemplo, que el coche entre en pérdida de manera súbita en una curva. También se comparan las piezas disponibles -aunque sean de la misma especificación- para comprobar que funcionan de manera uniforme y no hay defectos.

Parrilla de sensores que los equipos utilizan para estudiar el flujo aerodinámico en determinadas zonas.

Posteriormente llegan los diferentes reglajes mecánicos y sus respectivas combinaciones para definir mejor la ventana operativa de los mismos. Pero las condiciones de la pista cambian y los neumáticos también, complicando dicha comparación porque van modificando su comportamiento. Para minimizar dicho efecto, se intenta hacer este proceso con los neumáticos más estables que haya disponibles.

El equipo debe marcharse del test sabiendo todo lo que necesita y con datos fiables.

El entendimiento de los neumáticos también acaba centrando la atención de los equipos, especialmente en un año como éste en el que los cambios a este nivel son muy notables. Se realizan comprobaciones con la intención de alargar su vida lo más posible sin penalizar en exceso su rendimiento a una vuelta. Un coche preparado para clasificación al 100% degradará neumáticos traseros pronto. Hay que reglar el coche con un poco de subviraje reduciendo la incidencia del alerón delantero para poder realizar una simulación de carrera fiable. Pero es importante no pasarse para que el rendimiento no caiga. Como en todo, hay que buscar un equilibrio entre velocidad y consistencia.

Todos estos procesos llevan mucho tiempo y definir la ventana operativa de rendimiento puede llevar varias decenas de tandas con diferentes reglajes. El equipo debe marcharse del test sabiendo todo lo que necesita, entendiendo y sabiendo con seguridad que la información recopilada es fiable, ya que servirá de base de datos para saber cómo reacciona el coche a los cambios, algo muy importante para poder tomar decisiones rápidas en la primera carrera.

Si la primera semana de test va bien, habrá más tiempo para afrontar otros problemas en la segunda semana y el coche podrá mejorar más rápido y mejor. El coche llegará a marzo listo para ser optimizado en todas las áreas y el desarrollo se centrará en solucionar problemas, no en mejorar lo que ya es bueno. Para ello es primordial tener claro cuáles son dichos problemas o la temporada comenzará a contracorriente y, de paso, el proyecto de 2018 se verá afectado. Teniendo todo esto en cuenta, podemos imaginar lo dura que debió ser la temporada 2015 para McLaren-Honda, que casi no puedo rodar en los test y estuvo casi toda la temporada intentando recuperarse.

Programas paralelos

Una vez comenzada la temporada, el equipo irá destinando cada vez más recursos al programa de 2018. Generalmente con la llegada del parón veraniego en agosto, un grupo relativamente grande del equipo pasa al siguiente proyecto, pero todo depende de los recursos y de las aspiraciones deportivas en ese momento. Un equipo que lucha por el campeonato tiende a retrasar esa transición si el título está muy disputado.

Si el proyecto en curso es un fracaso, lo más probable es que se adelante. Es el momento de definir las bases aerodinámicas, las que permiten ganar carreras o un avance notable en la parrilla. La mecánica, por lo general, sólo hace que se pierdan esas carreras, pero hay que encontrar un equilibrio entre lo más conveniente a nivel aerodinámico y lo más fiable a nivel mecánico. Conceptos como el ‘size zero’ de McLaren o las famosas cinturas de avispa de Adrian Newey no siempre han dado como resultado el mejor rendimiento global.

Lo primero que hay que definir es el chasis y la caja de cambios. Posteriormente llegarán el empaquetado del resto de componentes, suspensiones, quilla… un dominó que debe estar perfectamente sincronizado para cumplir los plazos y objetivos previstos.

Viaje en el tiempo

De manera inevitable, ambos proyectos terminan solapándose. Un chasis tarda alrededor de 10 o 12 semanas en ser construído, así que para saltar a la pista en febrero, se comienza en septiembre del año anterior. Una vez construido, dicho chasis debe pasar las pruebas de impacto de la FIA y, si no las aprueba no podrá competir, por lo que deberá ser modificado a tiempo para que el segundo chasis, ya en construcción, apruebe el examen. Todo ello nos da una idea de lo importante que es el diseño del chasis, ya que no se puede modificar durante el curso de la temporada sin un nuevo crash-test y los plazos son muy justos como para poder permitirse un error que dé al traste con toda la programación de la temporada.

Test de impacto de un monocasco.

El mejor ejemplo lo tuvimos en 2009, cuando el doble difusor de Brawn GP, Toyota y Williams sorprendió a todos los equipos, que tardaron meses en adaptarse a dicha solución. Ferrari, por ejemplo, tuvo serios problemas para incorporarlo porque el diseño de la caja de cambios no permitía una solución óptima. Decisiones que no tienen vuelta atrás.

El proceso de fabricación

Cuando un equipo diseña las partes mecánicas principales del coche, el departamento de diseño proyecta la carrocería más conveniente desde el punto de vista aerodinámico y se comienza a construir el coche.

El monocasco o chasis es de vital importancia porque, además de ser el núcleo de todo, sirve de sostén para el resto de coche. Es la primera pieza sobre la que se basa el resto del coche. En ese contexto, cabe señalar que es la célula de supervivencia del piloto, pero también el soporte para el motor, las suspensiones y la carrocería. También incluye el depósito de combustible y otros elementos menores. En él se acoplan los anclajes de las suspensiones, del morro, del motor y muchas otras cosas más que convierten su diseño y fabricación en un proceso bastante complejo.

Autoclave de Toro Rosso, donde se 'cocinan' las piezas de fibra de carbono.

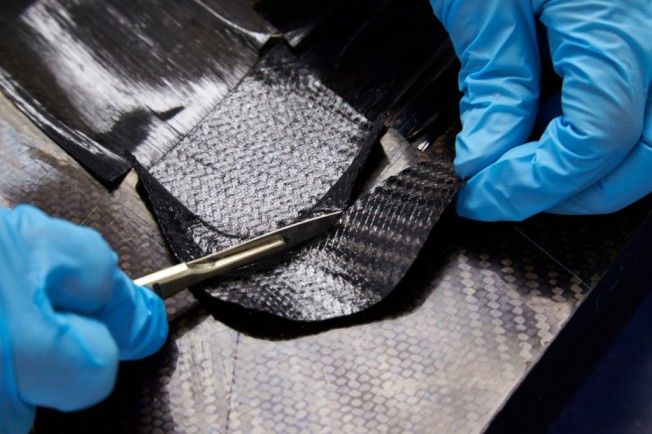

El monocasco está formado por un esqueleto de aluminio en forma de panal de abeja de entre 6 y 15 milímetros de espesor con dos capas de fibra de carbono que lo recubren por ambas partes. En los puntos en los que deben montarse elementos como la suspensión o el motor se insertan piezas mecanizadas de titanio, aluminio o acero inoxidable en función de cada caso y necesidad. Posteriormente, se mete en el autoclave, que es un horno a alta presión y temperatura que ‘cocina’ la fibra de carbono para dotarla de resistencia.

Posteriormente se realizan los análisis de estrés, seguridad y funcionalidad para afrontar el crash-test FIA. No se trata de fabricar un monocasco lo más resistente posible, sino de encontrar el equilibrio entre dicha cualidad y ligereza para que, además de seguro, sea lo más competitivo posible. Cada monocasco tiene un peso aproximado de 50 kg., pero esto depende mucho de cada equipo ya que, por ejemplo, algunos incluyen el arco antivuelco y otros lo colocan como una pieza adicional.

El tratamiento de la fibra de carbono requiere de especialistas y permite múltiples variables a la hora de trabajar sus propiedades.

En enero, el equipo tiene que haber construido al menos tres chasis: uno para el crash-test, otro para terminar el primer coche y el último para iniciar el segundo monoplaza. Entre el 20 y el 25% del personal de un equipo se involucra directamente en la construcción del chasis, trabajando sin descanso y a tope de sus capacidades durante ese proceso: sin vacaciones, ni fiestas.

L/D, la clave de todo

El tiempo por vuelta de un monoplaza viene determinado principalmente por la velocidad de paso por curva o, más concretamente, su comportamiento a media curva. Y, como ya hemos comentado, el comportamiento del coche actual servirá de base para el de la siguiente temporada.

Siempre se busca generar la mayor carga aerodinámica posible con la mínima resistencia al avance. O dicho de otro modo: downforce vs. drag. Para ello, los especialistas trabajan con el L/D (lift o sustentación sobre drag) y la aspiración consiste en desnivelar dicha balanza lo más posible en beneficio de la carga aerodinámica, aunque con matices.

La manejabilidad del coche es muy importante y, por tanto, hay que encontrar un compromiso entre carga aerodinámica y manejabilidad. Un alto nivel total de carga provoca que el coche sea demasiado sensible a los cambios y, por tanto, más complicado de conducir. No se puede perder de vista el comportamiento en la transferencia de pesos, en la frenada, etc, y siempre hay que buscar el máximo rendimiento posible, pero manteniendo la facilidad de conducción.

El centro de presión es vital para el rendimiento aerodinámico y, con ello en mente, el Director Técnico elabora una lista de especificaciones que abarca todo el coche. A continuación se la entrega al departamento aerodinámico. Es la base del diseño. A medida que pasan las carreras, los pilotos se quejan de problemas recurrentes y los diseñadores buscan causas y soluciones a dichos problemas para no volver a cometerlos en el siguiente proyecto.

La simulación

Actualmente, los equipos trabajan con dos grandes herramientas de simulación: el túnel de viento y la Dinámica Computacional de Fluidos (DCF). Con ellas intentar prever el comportamiento de cada pieza del monoplaza y buscan la que ofrece mayor rendimiento. Pero es fácil cometer errores si no se siguen las premisas básica y los procedimientos habituales como consecuencia de las prisas generadas por la competición.

La simulación por ordenador (DCF) es imprescindible en la Fórmula 1 actual.

Esto ocurre especialmente en el túnel de viento, que es más realista, pero sólo aporta las cifras. El túnel de viento ayuda a crear un paquete aerodinámico coherente y, si hay urgencias, es habitual centrarse en el L/D y olvidar otros aspectos que comprometen el resultado final. Una pieza determinada pieza puede ofrecer resultados netos muy positivos, pero posteriormente perjudicar el funcionamiento global del coche cuando interactúa con el resto de piezas y provocar que el coche sea inconsistente o más crítico.

El diseñador debe asegurarse de que la carga aerodinámica es estable, de controlar no sólo el diseño en sí, sino también la influencia de los cambios de flujo aerodinámico cuando el coche rueda detrás de otro monoplaza o aparece viento, baches. etc. Por otro lado la DCF es más complicada de entender, pero permite aprender sobre el cambio de flujo aerodinámico y las fuerzas que éste ejerce sobre cada pieza.

El dominó

La diferencia entre los equipos grandes y los pequeños es que éstos tienen que apostar por una vía de diseño y esperar que sea acertada. Los grandes equipos abren varias vías a la vez y descartan en función de los resultados. Una pieza puede llegar a sufrir 50 rediseños antes de ser enviada a producción y se debe tener en cuenta cómo influye cada diseño, no sólo en el rendimiento propio, sino en el del resto del coche.

Todo empieza en el alerón delantero porque es la primera pieza que toca el aire, la que define el flujo aerodinámico para el resto del coche. El ajuste de los flaps mueve el centro de presión: más ángulo de incidencia mueve el centro de presión hacia adelante, menos ángulo hacia atrás. Posteriormente es el turno de los turning vanes bajo el morro, los barge boards, los pontones y elementos adyacentes como los generadores de vórtices, deflectores laterales y así hasta llegar a la parte trasera. Después de eso, el proceso se reinicia para acometer los cambios que correspondan.

Los equipos controlan la actividad en pista desde el box del circuito, pero también desde la sede del equipo.

Cada equipo encuentra soluciones diferentes a los mismos problemas, por muy restrictivo que sea el reglamento, así que siempre habrá diferencias en los coches. Cada equipo divide su departamento aerodinámico en distintas secciones. Un grupo de varias personas será especialista en el alerón delantero, otro en el difusor y así sucesivamente. Como consecuencia de ello, la comunicación entre grupos es primordial para obtener un buen conjunto: el único modo de que funcione. Cada pieza debe rendir bien individualmente, pero trabajar en armonía con el resto para dar como resultado un monoplaza equilibrado y efectivo.

El responsable del departamento toma las decisiones sobre qué incidir más sin perder de vista la fecha de finalización, puesto que la mayor parte de las piezas del monoplaza que salta a la pista en el primer test deben terminarse antes de Navidad. En dicho test suele haber muy pocos repuestos porque las piezas más importantes se han desarrollado hasta el último minuto (alerón delantero y trasero, etc) y seguirán cambiando para el siguiente o la primera carrera. En enero, antes de que el coche pise el asfalto, ya se empiezan a preparar las primeras evoluciones con las que comenzará, un año más, la carrera de la evolución en busca de alcanzar los objetivos marcados.

Un proceso que sólo descansa durante el parón veraniego como consecuencia del reglamento. O, al menos, esa es la teoría.

Fotos: Mercedes | Red Bull | Toro Rosso | McLaren